La importancia del control de humedad en la producción que cumple con GMP

El cumplimiento de las BPM en la fabricación de productos farmacéuticos requiere que cualquier proceso, persona, entorno o equipo que tenga un impacto directo en la calidad y la seguridad del producto que se produce debe operar dentro de los límites especificados.

Estos límites especificados deben estar bajo el control directo del equipo de fabricación, con contramedidas disponibles en caso de un problema. Además, cualquier otra parte de los procesos de producción o almacenamiento que tenga un impacto indirecto también debe evaluarse para un posible impacto de riesgo.

Es posible que la humedad no parezca una causa obvia de problemas, o algo que incluso podría resultar en que la producción no cumpla, pero esto puede ocurrir y ocurre. El hecho de que uno no vea un problema no significa que no haya un problema. Muchos fenómenos están influenciados por el nivel de humedad relativa, y pueden hacer que los procesos de producción sean menos eficientes, menos predecibles y más propensos a producir productos que no cumplen con las especificaciones.

Algunos problemas comunes que pueden surgir del mal control de la humedad son:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

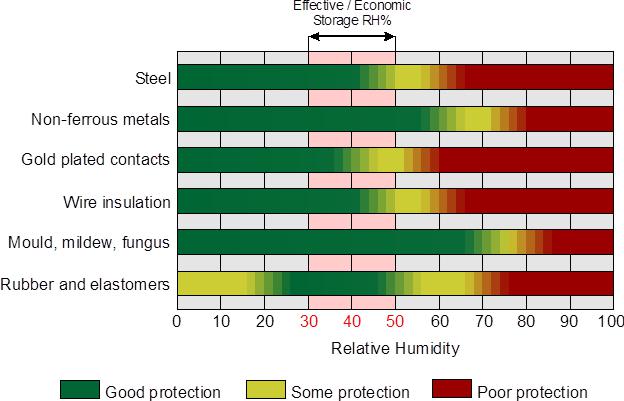

La Figura 1 muestra la influencia en el almacenamiento de una variedad de materiales a medida que cambia la humedad relativa. El almacenamiento en este sentido no solo se limita al almacenamiento, sino que también se aplica a cualquier material, objeto o equipo que permanezca estacionario en una ubicación fija durante períodos prolongados. Entonces, piense en esto también en el contexto de equipos y accesorios dentro de una planta de fabricación farmacéutica.

Figura 1: Efecto del% de HR en materiales en ubicaciones estáticas.

Es importante tener en cuenta la relación entre la humedad relativa (% HR) y la temperatura del aire, ya que las variaciones de temperatura también afectarán el% HR. Por ejemplo, una caída suficientemente grande en la temperatura del aire puede provocar la condensación del vapor de agua. Alternativamente, las superficies frías harán que se forme condensación si la temperatura de la superficie cae por debajo del punto de rocío del aire a su alrededor.

Humedad en áreas de fabricación

En la fabricación farmacéutica, la calidad y la consistencia son clave. Considere las siguientes condiciones típicas que se encuentran en áreas relacionadas con la producción de dosis sólidas:

| Área de producción | Temperatura | Humedad |

| Pesar, mezclar | 68 a 72 ° F (20 a 22 ° C) | 35 a 40% HR |

| Compresión | 68 ° F (20 ° C) | 25 a 35% HR |

| Revestimiento de pan | 53 a 203 ° F (12 a 95 ° C) | 10 a 70% HR |

| Llenado y Empaque | 68 ° F (20 ° C) | 10 a 35% HR |

| Almacenamiento | 68 a 77 ° F (20 a 25 ° C) | 45% HR |

Figura 2: Condiciones típicas en la producción de dosificación sólida.

De la Figura 2, si los niveles de HR% en el mismo se mantienen correctamente para el proceso designado y las áreas circundantes, es probable que no ocurran problemas relacionados con la humedad, ya sea para el material producido o el equipo de producción en sí.

Por supuesto, los valores reales requeridos de% de HR para cualquier proceso dependen de muchos factores, que incluyen:

- Los materiales que se utilizan y sus isotermas de sorción, higroscopicidad y sensibilidad al agua.

- El espacio de fabricación en sí: volumen, aislamiento del edificio, control del flujo de aire, número de aberturas, ubicación geográfica, clima, etc.

- SOP y comportamiento del operador: ciclos de limpieza, procedimientos para la transferencia de materiales, etc.

- GMP especifica valores que pueden estar influenciados por otros factores.

A menudo, pueden surgir problemas cuando se han realizado algunos cambios en las condiciones de fabricación, como la formulación de un nuevo producto, el uso de diferentes rellenos o la incorporación de personal en el piso de la planta. Introducir unas pocas toneladas adicionales de materiales o agregar personal adicional en el espacio alterará la carga en el sistema de manejo de aire y provocará problemas de humedad.

Por lo tanto, en todas las áreas de producción, los niveles de humedad siempre deben considerarse cuidadosamente, no solo para adaptarse al material que se está produciendo, sino también para tener en cuenta cualquier otro efecto que surja de niveles inesperados de% de HR que podrían ocurrir y potencialmente interrumpir la producción.

Entonces, las preguntas que los fabricantes farmacéuticos deben hacerse son:

- ¿Los niveles de humedad relativa dentro de mi instalación exceden los valores especificados por GMP en algún momento?

- Si lo hacen, ¿por cuánto tiempo? ¿Cuál es el tiempo de recuperación para volver al valor especificado?

- ¿Cuál es el impacto de esta excursión desde el valor especificado y debo reaccionar ante esto?

- ¿El tiempo de recuperación es fijo o variable? Por ejemplo, con un control efectivo de la humedad, la recuperación será más rápida en los meses secos de invierno o más durante los períodos húmedos y húmedos.

Teniendo en cuenta todos los puntos anteriores, tome un momento para considerar si está experimentando problemas de producción o calidad relacionados con la humedad en las áreas de producción. Pueden surgir problemas en función de una serie de factores:

- El flujo de API y excipientes no es el esperado; podría ser demasiado rápido o demasiado lento dependiendo de cómo la humedad afecte a los materiales.

- El ángulo de reposo en muestras de polvo o granulado (Figura 3) no es el esperado. Si una pequeña cantidad de agua disponible puede salvar los espacios entre las partículas, la atracción electrostática del agua hacia las superficies alterará el ángulo de reposo, otra señal de que las características del flujo pueden haber cambiado.

- ¿Experimenta alguna variación al pesar lotes de materias primas o productos terminados que podrían ser causados por fluctuaciones en el contenido de agua? Esto se puede determinar haciendo referencia a las isotermas de sorción de los materiales que se pesan.

- ¿Hay signos de obstrucción, atasco u otras obstrucciones en los silos, contenedores, tuberías y equipos de proceso? ¿El transporte neumático tarda más de lo esperado? ¿Hay ruido y vibraciones adicionales que podrían atribuirse a bloqueos? También es importante recordar que el aumento de la presión de aire de los sistemas de transporte neumático afectará el punto de rocío del aire dentro del sistema, y la condensación podría ocurrir a temperaturas más altas de lo esperado.

- Cuando se utilizan recipientes permeables a la humedad para el embalaje, como bolsas de plástico y bolsas semirrígidas de polietileno de baja densidad (LDPE) para parenterales de gran volumen (LVP) y ampollas, botellas y viales de LDPE, se debe tener debidamente en cuenta Estabilidad del contenido en condiciones de alta humedad.

- La humedad puede tener un efecto indeseable sobre la estabilidad química (por ejemplo, algunos antibióticos pueden sufrir hidrólisis) y la estabilidad física (por ejemplo, la velocidad de disolución puede cambiar). Las drogas con grupos funcionales tales como ésteres, amidas, lactonas o lactamas pueden ser susceptibles a la degradación hidrolítica, que es un modo comúnmente encontrado de degradación de drogas. Muchos polímeros que son susceptibles a la hidrólisis, por ejemplo, los poliésteres PLA y PLG se degradan por hidrólisis aleatoria que tiene lugar de manera homogénea en la mayor parte del dispositivo polimérico.

- Considere el impacto de la humedad en materiales a granel y producto terminado.

Figura 3: El ángulo de reposo de un polvo o granulado es el ángulo de descenso o inclinación más pronunciado en relación con el plano horizontal en el que se puede apilar un material sin hundirse. A menudo, se realiza una medición en preproducción como un control de calidad para garantizar que el material fluya como debería.

Incluso cuando se tienen en cuenta todos estos factores, podría ser necesaria una acción más radical. Puede ser apropiado volver al principio y preguntar: "¿Cómo se determinó el nivel de% HR para los procesos de producción y almacenamiento en la fase de I + D?"

En algunos casos, las condiciones ambientales para producir un nuevo producto se adoptan a partir de un producto similar existente que ya se encuentra en producción, en base a los supuestos que:

- Estas condiciones funcionan y están comprobadas, y no parece haber diferencias significativas entre los dos productos.

- Particularmente en los casos en que un área de fabricación existente se está reutilizando para un nuevo producto, el sistema HVAC disponible puede producir esas condiciones.

Almacenaje y Almacenaje

Es importante considerar la exposición de un producto farmacéutico a la humedad durante todo el proceso de producción. En el almacenamiento y el almacenamiento, las desviaciones de las condiciones de temperatura y humedad deseadas deben minimizarse, controlarse y documentarse.

Desafortunadamente, las excursiones de temperatura y humedad son casi inevitables, pero el control automatizado de los sistemas de control de HVAC y humedad mejorará la respuesta y la recuperación, y también puede proporcionar datos históricos y de tendencias para rastrear estas excursiones.

Aunque las desviaciones menores probablemente no tengan un impacto significativo, es importante tener en cuenta los efectos de las desviaciones de temperatura o humedad en cada artículo almacenado. Esta puede ser una tarea desalentadora, ya que no es inusual que los almacenes contengan cientos o incluso miles de artículos de inventario diferentes.

También vale la pena considerar que se agregarán nuevos elementos en el futuro, lo que requerirá algún tipo de evaluación. La evaluación de impacto, por lo tanto, tiene el potencial de convertirse en una tarea enorme.

Es más fácil garantizar que la temperatura y la humedad se controlen dentro de los límites definidos (por ejemplo, 72 ° F / 22 ° C al 50% de HR) respaldados por registros generados automáticamente. Tenga en cuenta que pueden ser necesarias diversas estrategias de manejo del aire en función de la ubicación y el entorno local de cada instalación de almacenamiento.

Psicrometría y control de humedad

Hay diferentes formas de controlar la humedad, o más correctamente, para intentar controlar la humedad.

Una forma es usar aire exterior para ventilación. Con este método, el aire de ventilación debe tener un contenido de humedad más bajo que el aire dentro del edificio para ser efectivo y, por lo tanto, está a merced del clima cambiante y las condiciones estacionales.

Por lo tanto, en su mayor parte, debemos ignorar el uso de aire exterior no tratado debido a su variabilidad. En cambio, repasemos formas más efectivas de tratar el aire que ingresa o ya está dentro del edificio. Estos métodos incluyen:

- Calefacción: esta aplicación reducirá la humedad relativa, pero la humedad absoluta no cambiará. Todavía hay la misma masa de vapor de agua y el punto de rocío no ha cambiado. Esta podría ser una estrategia de control de humedad razonable para calentar el área por comodidad, pero en términos de energía puede ser relativamente costosa.

- Enfriamiento: el uso de serpentines de enfriamiento para reducir la temperatura del aire por debajo de su punto de rocío es más común. Este método reducirá el% de HR después de recalentar el aire frío y también reducirá la humedad absoluta. Sin embargo, la eficiencia cae significativamente a medida que las temperaturas del aire caen por debajo de 50 ° F (10 ° C). Además, la inevitable condensación que se forma en las bobinas de enfriamiento puede convertirse en un problema de mantenimiento si son propensas a la corrosión. Finalmente, las condiciones húmedas son un buen caldo de cultivo para bacterias y moho, que no se desean cerca de la producción farmacéutica.

- Deshumidificación desecante (DH): este método reduce la humedad relativa y absoluta, y también reduce el punto de rocío, aunque no es sensible a la temperatura, con un rango de funcionamiento entre 100 ° F a -40 ° F (40 ° C a -40 ° C) . El sistema permite flujos de aire más bajos en comparación con otros métodos de tratamiento de aire, lo que resulta en ahorros de energía. Esta forma de control preciso de la humedad también es muy flexible para múltiples fuentes de energía (por ejemplo, gas, vapor, LPHW, etc.), por lo que se pueden utilizar las utilidades disponibles y el calor residual. Además, el sistema funciona en seco, lo que reduce la posibilidad de crecimiento microbiano y el mantenimiento derivado de condiciones húmedas, y también puede traducirse en una mayor vida útil del equipo. Además, esta forma de control de humedad puede secarse hasta un punto de rocío de -94 ° F (-70 ° C), que puede ser necesario para API sensibles.

Conclusión

Una vez que se especifica un rango de HR objetivo para una instalación, esos puntos de ajuste deben mantenerse para la calidad y consistencia en la producción. La implementación de una estrategia efectiva de control de humedad en la producción y almacenamiento farmacéutico garantizará el cumplimiento de las BPM durante todo el año y mejorará la seguridad del producto.

Sobre el Autor

Martin Ginty es Gerente Global de la Industria Farmacéutica para Munters, un proveedor de soluciones de tratamiento de aire para control de humedad y clima. Tiene más de 20 años de experiencia en la implementación de proyectos de automatización y climatización a nivel nacional e internacional.